Fabrication additive métallique et traitements thermiques

Fabrication additive métallique et fusion laser sur lit de poudre

La fabrication additive (FA) désigne les procédés de mise en forme de pièces par ajout de matières (par empilement de couches par exemple). Elle est connue et exploitée depuis les années 90, mais tend à se démocratiser dans certains domaines industriels depuis une dizaine d’années seulement (aéronautique et spatiale notamment).

La fusion Laser sur lit de poudre (Selective Laser Melting en anglais, SLM) est l’une des techniques utilisées au sein de ces différents procédés de FA. Parmi les familles de matériaux les plus couramment exploités pour cette technologie, on compte celle des aciers, à coté de celles du titane, de l’inconel (alliages base nickel) et de l’aluminium.

Au sein de la famille des aciers, la nuance AISI316L a la particularité d’être largement exploitée, via les procédés conventionnels, dans plusieurs secteurs industriels : pétrochimie, automobile, aérospatial, pharmaceutique, maritime, la construction, notamment en raison de sa bonne ductilité et de son excellente résistance à la corrosion.

Contexte du projet de recherche

Ce matériau a donc naturellement été exploité et étudié pour une mise en œuvre par les procédés de fabrication additive, et notamment la SLM.

Cependant, les conditions de mise en œuvre particulières de cette technologie (SLM) génèrent d’importantes contraintes internes et de fortes hétérogénéités (anisotropie des propriétés mécaniques en lien avec le gradient thermique et les conditions locales de refroidissement) au sein des pièces brutes de fabrications.

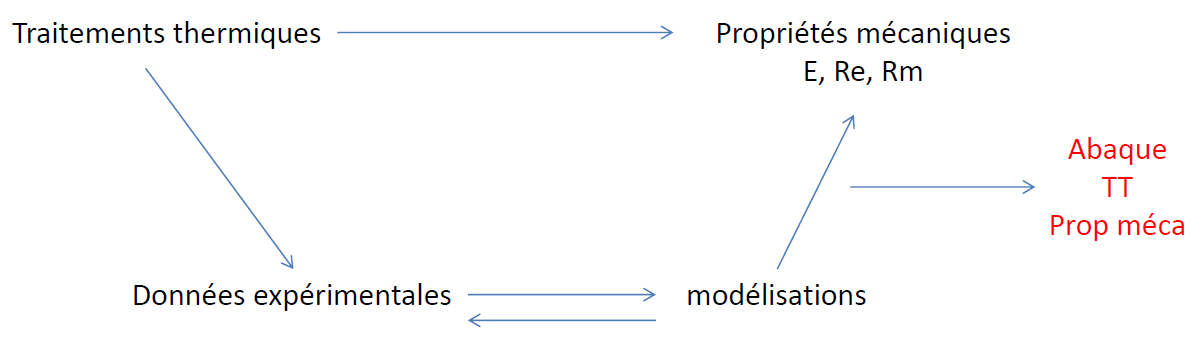

L’enjeux de ces travaux est donc d’optimiser les propriétés mécaniques de ces pièces en 316L issues du procédé SLM via l’application de traitements thermiques à façon. Un volet modélisation et dialogue essai-calcul devra permettre de corréler les effets des traitements thermiques et les propriétés mécaniques.

Il est ainsi question de modéliser la microstructure (par la méthode des éléments finis) à l’aide des données d’entrée récoltées ultérieurement. Celles-ci constitueront les caractéristiques morphologiques des grains, caractéristiques cristallographiques, caractéristiques des porosités, densité de dislocation, etc.

Traitements thermiques du 316L

Dans l’objectif d’éliminer l’hétérogénéité au sein des pièces (en lien avec les cycles thermiques et un important gradient thermique) plusieurs traitements d’homogénéisation seront réalisés. Le but sera de parvenir aux meilleures conditions de recuit d’homogénéisation : temps et température optimisés pour obtenir une consommation énergétique la basse possible.

De façon conventionnelle, la modification des propriétés mécaniques sur ce type de matériau est réalisée par écrouissage. Or, ceci demeure impossible pour des pièces issues de fabrication additive. Des traitements de recuits post-homogénéisation seront donc envisagés pour emmener le matériau à une gamme de propriétés mécaniques.

Un abaque de différents traitements thermiques/propriétés mécaniques obtenues sera ainsi réalisé comme présenté dans la figure ci-dessous.

Caractérisation des matériaux issus des traitements thermiques

Une corrélation microstructure-traitements thermiques et propriétés mécaniques est nécessaire pour comprendre l’évolution la microstructure et des propriétés mécaniques qui en résultent.

Mesures expérimentales et modélisation

Pour comprendre l’évolution des propriétés mécaniques au sein des pièces brutes de fabrication et post-traitées thermiquement, une caractérisation approfondie de la microstructure est prévue. Le laboratoire réalisera des observations et analyses par microscopie optique et électroniques (MEB, EBSD, MET…), avant et entre les différentes étapes de traitements thermiques. De plus, des analyses par diffraction des rayons X seront également effectuées afin de caractériser précisément la nature des phases formées par ces traitements.

Des essais mécaniques de type flexion et traction avec mesure de champ seront réalisés sur des éprouvettes plates brutes de fabrication et traitées thermiquement. En outre, une corrélation d’image numérique (CIN) à l’échelle macro sera mise en œuvre.

Une fois la microstructure modélisée, des essais-calculs seront réalisés puis comparés aux résultats expérimentaux. À partir de ces résultats, un abaque traitement thermique/propriétés mécaniques en découlera. La finalité du projet constituera à exploiter la modélisation pour prévoir les propriétés mécaniques des pièces en fonction du traitement thermique appliqué. Tout cela est réalisé en accord avec le cahier des charges de la pièce à produire.

Une Thèse en partenariat entre le CRT Analyses et Surface et le GPM

Les travaux de Claude Lajoie IFOUNGA s’intitulent :

« Corrélation microstructure-traitements thermiques-propriétés mécaniques des pièces en acier 316L obtenues par fabrication additive (Fusion Laser sur lit de poudre) »

Cette thèse CIFRE, soutenue par l’ANRT, s’inscrit dans un partenariat entre le CRT Analyses et Surface (Centre de Ressources Technologique du Groupe 6NAPSE) et le laboratoire Groupe de Physique des Matériaux (GPM) de l’Université de Rouen.

Vous désirez plus d’information sur ce projets de recherche ?

Contactez-nous : analyses-surface@groupe-6napse.com