Vérification des capteurs en haute fréquence : un challenge métrologique relevé par le CEVAA

Précision de la mesure de capteurs

Pour bien choisir un capteur, il est important de connaître ses caractéristiques métrologiques. En effet, les caractéristiques métrologiques permettent de savoir quel capteur utiliser, dans quelle gamme, avec quelle précision le résultat sera donné.

Les grandeurs étalons sont les seuls mesurandes dont on puisse connaître la valeur vraie contrairement aux autres mesurandes qui ne peuvent être connus qu’après traitement par une chaîne de mesure. La valeur vraie du mesurande détermine l’excitation du capteur mais l’utilisateur n’y a pas accès. En effet, il n’a accès qu’à la réponse de la chaîne de mesure, appelée valeur mesurée. L’écart entre la valeur vraie et la valeur mesurée s’appelle l’erreur de mesure. La valeur vraie du mesurande ne pouvant être connue, l’erreur de mesure ne peut être qu’estimée.

La vérification de la précision d’un capteur consiste à déterminer l’écart entre la valeur mesurée par le capteur avec la grandeur étalon. La grandeur étalon est classiquement délivrée par un équipement de calibration comme un pistonphone utilisé pour les microphones ou un calibreur d’accéléromètres. Cette vérification n’est faite qu’à une seule fréquence, généralement 159,2 Hz ou 1000 Hz. La sensibilité du capteur est alors ajustée dans le logiciel d’acquisition pour faire correspondre la valeur mesurée par le capteur avec la grandeur étalon. On s’assure également que la sensibilité du capteur reste dans la plage de fonctionnement du matériel donnée par le certificat d’étalonnage.

Mais la vérification à une fréquence fixe ne suffit pas !

Vérification multifréquence

En effet, les microphones et les accéléromètres sont utilisés sur des plages de fréquences étendues : de quelques Hz jusqu’à plusieurs kHz. Aussi, il est essentiel de vérifier leur précision sur toute la plage de fréquence d’utilisation. Pour cela, un capteur étalon doit être utilisé. Celui-ci compare la réponse qu’il mesure avec celle mesurée par le capteur que l’on souhaite vérifier.

Dans le cas d’un microphone, un coupleur acoustique est alors utilisé pour permettre cette comparaison. Dans le cas d’un accéléromètre mono-axe ou triaxe, l’étalon et le capteur à vérifier sont excités simultanément par un pot vibrant. On trace alors la fonction de réponse en fréquence du rapport des pressions acoustiques mesurées ou des accélérations mesurées pour l’étalon et le capteur à vérifier.

En théorie, ce rapport doit être unitaire sur toute la plage de fréquences. En pratique, ce rapport évolue avec la fréquence, car il est influencé par différents paramètres : technologies de capteurs pouvant être différentes, dispersion de fabrication, vieillissement du capteur, etc. Une tolérance est fixée par rapport à cette valeur unitaire de la fonction de réponse en fréquence. Lorsque la réponse sort de cette tolérance, le capteur est écarté du parc. Il est possible aussi que son utilisation soit limitée à une plage de fréquences réduite.

Amélioration continue et R&D du CEVAA

Les équipes du CEVAA, centre d’essais et d’expertises vibro-acoustiques du Groupe 6NAPSE, réalisent des prestations de mesurage à l’aide d’un parc de capteurs de 150 accéléromètres et 60 microphones. Le laboratoire mène des études dans le cadre de normes d’essais françaises ou internationales, de procédures clients ou encore de campagnes d’essais exploratoires.

Certifié ISO 9001, le CEVAA a mis en place en interne des protocoles de vérification multifréquence afin d’effectuer un suivi technique de ses capteurs. Les protocoles sont détaillés dans un dossier technique avec le type de capteur, ses caractéristiques et sa périodicité de vérification. L’équipe des ressources techniques s’appuie sur un logiciel de gestion du parc de capteurs. Elle peut ainsi suivre les plannings de contrôles et optimiser les périodicités.

Avec l’électrification des véhicules et la miniaturisation des composants électroniques, les requis vibro-acoustiques de confort et de fiabilité couvrent des bandes de fréquences de plus en plus larges. Les capteurs doivent donc mesurer des valeurs en haute fréquence avec autant de précision qu’à des fréquences plus basses. Pour s’en assurer, la vérification multifréquence doit suivre cette tendance. Certaines technologies de capteurs restent bien adaptées au mesurage en haute fréquence.

Pour d’autres, comme certains accéléromètres de type triaxe, on peut observer une dérive. Il est alors essentiel de connaitre les causes de cette dérive. Est-elle liée à l’électronique du capteur, à sa construction mécanique (centre de masse, rigidité des parois) ? Ou bien aux biais du protocole expérimental de vérification multifréquence ?

Suivi technique des capteurs

Pour apporter des éléments de réponse et comprendre les phénomènes dynamiques mis en jeu, le CEVAA a confié durant l’été 2020 un stage de R&D à deux étudiants de l’IUT Mesures Physiques de Rouen : Emma YVAREN et David BENICHOU.

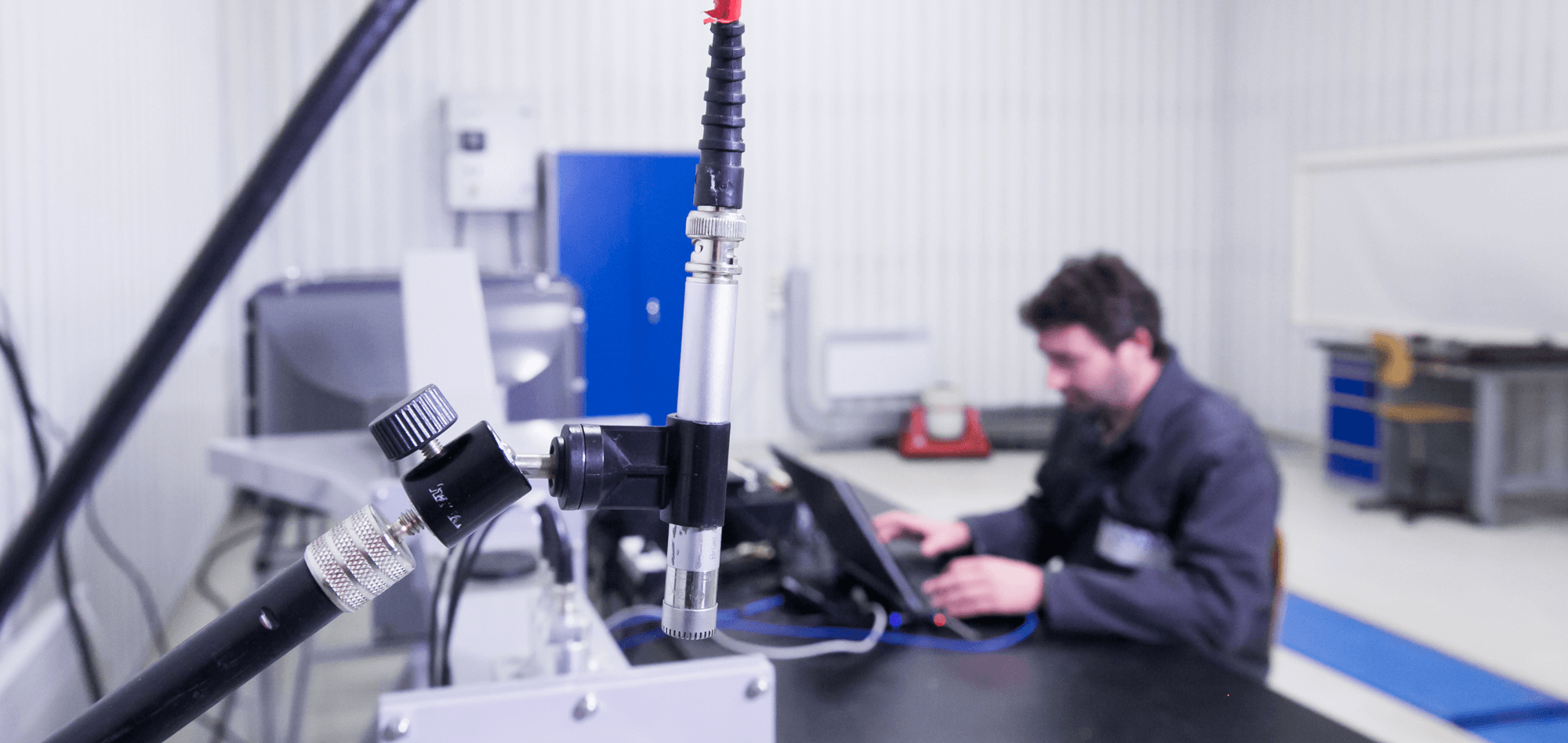

Figure 1 : Vibromètre à balayage laser 3D permettant un domaine d’analyse étendu (très large bande de fréquences).

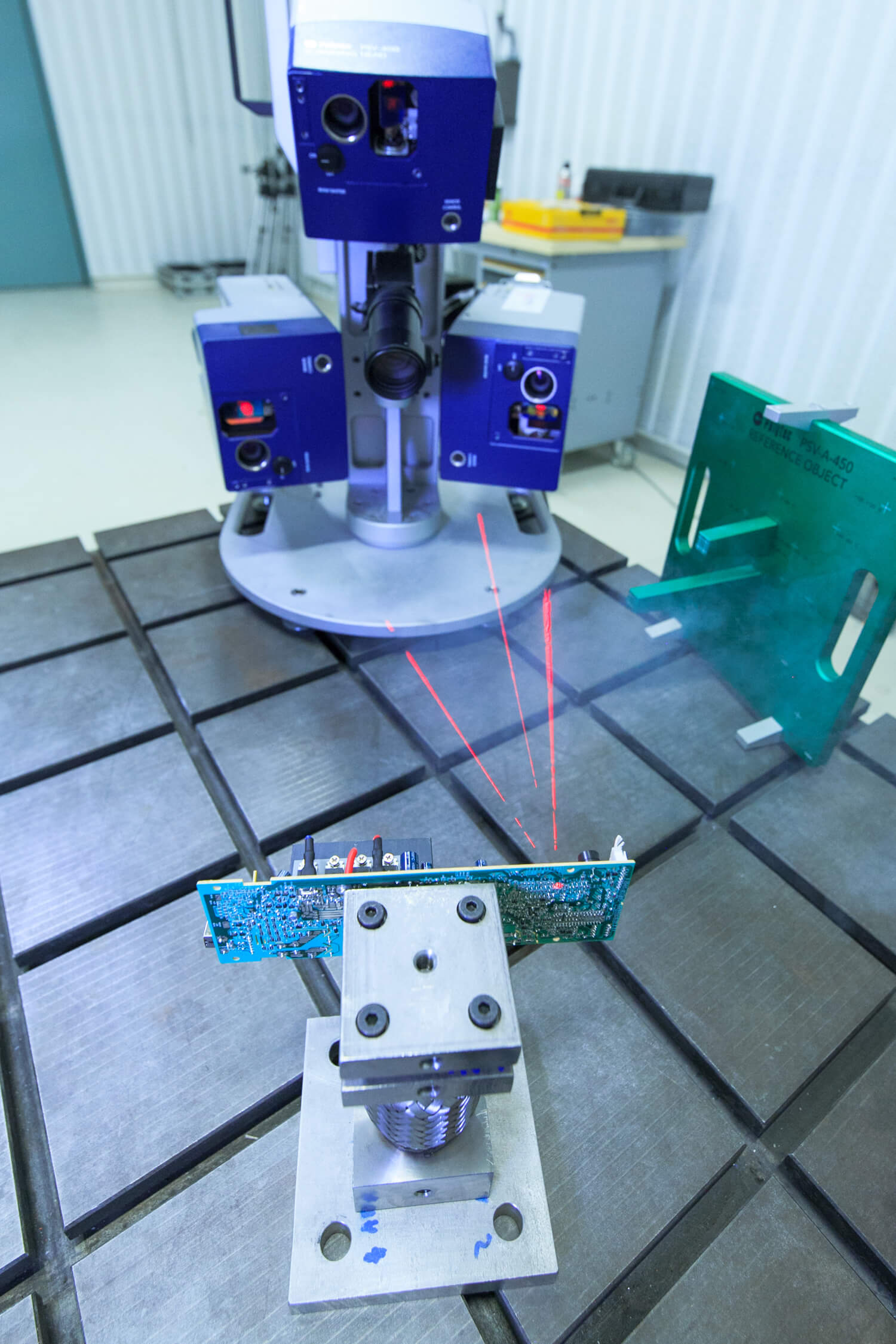

À l’aide d’un vibromètre laser (Figure 1), ils ont observé pour certains capteurs des phénomènes de basculement (Figure 2) en haute fréquence du système à trois degrés de liberté. Ce système se constitue par l’ensemble « capteur étalon/capteur à vérifier » collé sur un pot vibrant électrodynamique. Ces phénomènes de basculement ont pour conséquence des pics de résonance et des changements de phase dans la fonction de réponse, objet de la vérification, qui peut alors sortir des tolérances fixées. Sans une analyse détaillée, le capteur aurait été écarté du parc disponible pour des mesures en haute fréquence.

Basculement d’un capteur accélérométrique lors d’une vérification en haute fréquence (>10kHz).

Fort de ces observations, le CEVAA a donc repensé le protocole et l’outillage de vérification des accéléromètres triaxe. Ainsi, il limite les biais de mesure jusqu’à des fréquences élevées. Cette étude illustre bien comment le CEVAA s’appuie sur sa R&D interne pour contribuer à l’amélioration continue de ces processus qualité.

Vous désirez plus d’information ?

Contactez le CEVAA : cevaa@groupe-6napse.com