Conception par CAO et modèle 3D

Le Groupe 6NAPSE réalise des modèles 3D pour les industriels. Les moyens permettant de passer du concept à la pièce physique s’appuyant obligatoirement sur des modèles numériques, l’utilisation de la CAO en devient primordiale.

Le Groupe 6NAPSE peut avoir plusieurs types de conception à réaliser pour ses clients :

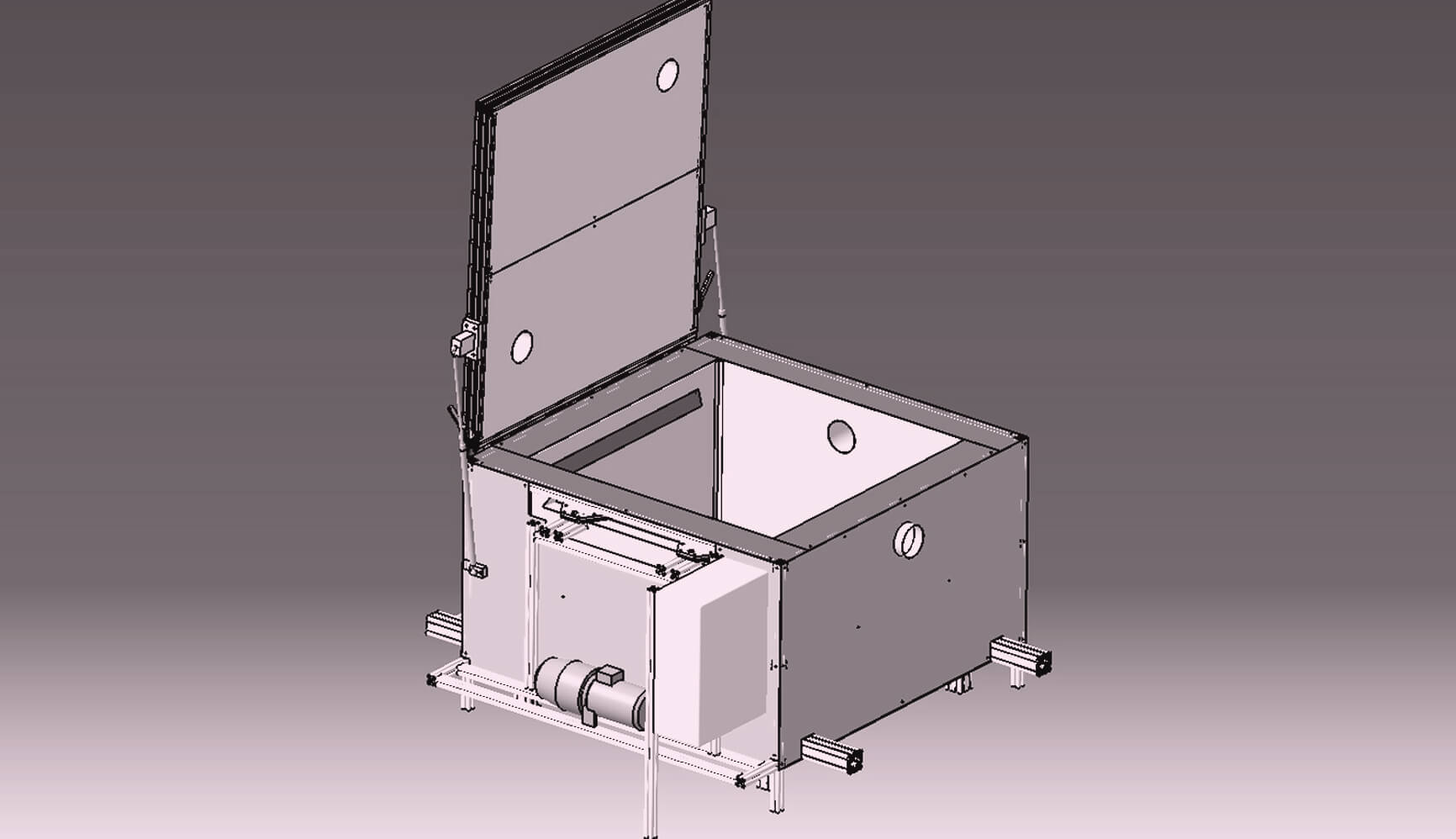

- Bâtis d’essais (ex : dans le cadre des essais d’endurance vibratoire) qui sont réalisés sur-mesure en prenant en compte les différentes contraintes de masses, de dimensions, fréquences de résonances, etc.

- Bancs d’essais sur-mesure: notamment pour le contrôle de produits en fin de chaine de production ou pour la réalisation de caissons acoustiques.

- Outillage d’assistance à la production (ex : compresseur d’amortisseur pour le secteur de l’automobile)

Ces conceptions touchent à l’ensemble des secteurs industriels qui peuvent avoir ces besoins (automobile et notamment les équipementiers, l’aéronautique, l’électronique, etc.).

Conception Assistée par Ordinateur (CAO)

La Conception Assistée par Ordinateur ou CAO (en anglais CAD pour « Computer Aided Design ») est un outil informatique utilisé lors du processus de conception d’un produit. Le but de la CAO est de permettre au concepteur de dessiner numériquement une maquette de sa pièce ou de l’assemblage qu’il souhaite réaliser à l’aide d’un logiciel de CAO (ex : CATIA, Solidworks, CREO, Fusion 360…).

La maquette 3D se compose de deux éléments : le modèle 3D qui est la représentation visuelle de la pièce à concevoir, et l’arbre de conception, qui affiche et détaille toutes les étapes et modifications de la maquette. Cet arbre de conception est très utile car il permet de retrouver chaque point pour le modifier ultérieurement dans la maquette. La plupart des logiciels de CAO proposent aussi une solution de mise en plans normés. Ces plans représentent l’étape finale de la conception. En effet, ils indiquent toutes les côtes et toutes les tolérances dimensionnelles nécessaires à la réalisation de la pièce en centre d’usinage.

La CAO intervient après une phase d’étude des différentes contraintes qui seront appliquées sur la pièce à créer. Cette étude permet de dimensionner la pièce après lui avoir choisi le matériau dans lequel elle sera faite.

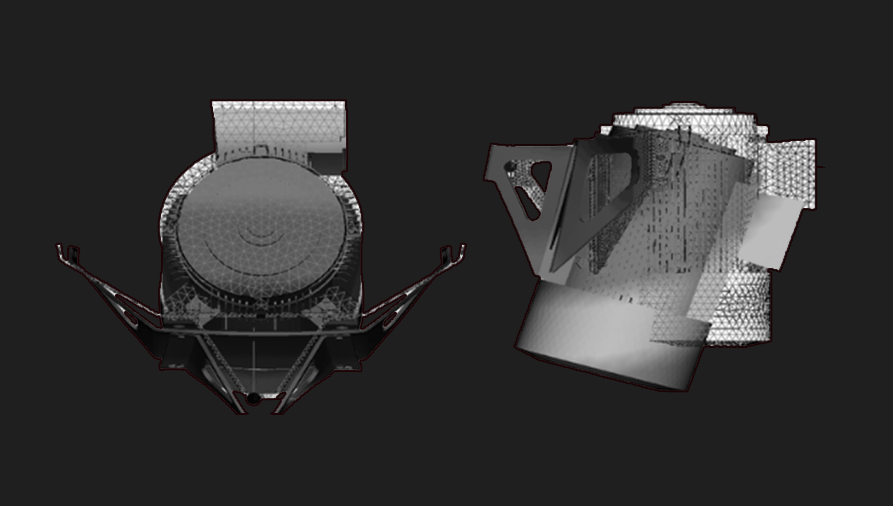

Maquettes 3D d’assemblage de pièces

Certains produits sont des assemblages nécessitant plusieurs pièces. Il faut donc pouvoir placer les différentes pièces les unes par rapport aux autres et leur permettre ou non un mouvement. Ainsi, les outils de contraintes définissent des liaisons mécaniques dans un produit composé de plusieurs pièces suivant le mouvement ou au contraire la fixation que l’on cherche à obtenir. De plus, certains logiciels permettent de mettre en œuvre des simulations de mouvement à partir d’un assemblage dont les contraintes sont définies.

Les Avantages pour les industriels de faire de la CAO

Pour l’ensemble des industriels, l’utilisation de la CAO permet un gain de temps considérable pour le passage de la conception à la fabrication (par rapport à la mise en plan réalisée à la main, il y a quelques années).

À cela s’ajoute la réduction des coûts de développement et une précision bien plus importante.

En outre, les logiciels de CAO possèdent de plus en plus d’outils permettant de s’assurer un montage optimal des pièces composant un assemblage, une fois celles-ci fabriquées (contrôle des interférences et des jeux, etc.).

Finalement, l’évolution constante du monde de l’industrie voit une utilisation croissante de la fabrication additive en phase de prototypage.

Comment nos équipes réalisent la CAO d’une pièce ou d’un assemblage

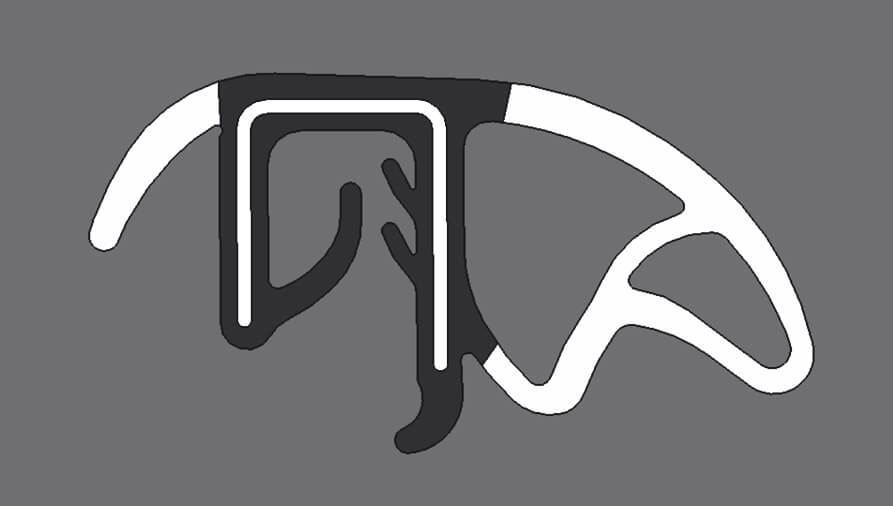

1. Esquisse

Pour réaliser la maquette 3D d’une pièce, le concepteur définit la forme sur une esquisse à partir de laquelle sera ajoutée la matière. Cette étape est répétée sur chaque nouvel ajout de matière au modèle.

2. Retrait de matière

De même, il peut être nécessaire d’enlever de la matière (rainures, perçages, poches, gorges). Pour cela on se base aussi sur une esquisse pour déterminer la position et la forme du retrait de matière à effectuer.

3. Modèle affiné

Une fois la forme souhaitée obtenue, le concepteur affine le modèle avec les chanfreins, congés, taraudages et filetages nécessaires.

4. Validation de la maquette

Enfin, il peut alors présenter la maquette pour valider la réalisation ou la retravailler sur certains points spécifiques. Une fois la maquette validée de toute part, le concepteur peut passer à la mise en plan et passer commande.

Dans le cas d’assemblages de plusieurs pièces, la maquette porte le nom de « produit » et son arbre de conception aura pour branche les arbres de conception de chacune des pièces présentes dans l’assemblage. À cela il faut ajouter toutes les contraintes liant les pièces entre elles.

Les + du Groupe 6NAPSE

Les avantages de réaliser des CAO via les équipes du Groupe 6NAPSE sont multiples :

- La possibilité de faire des simulations numériques directement sur ces conceptions afin de les valider (calculs statiques, dynamiques, fatigues, etc.)

- La fabrication peut être chiffrée et réalisée par des partenaires réactifs et compétents

- La réalisation des essais directement sur les pièces par le biais des différents moyens du Groupe (vibrateurs, vérins, etc.)

LES MOYENS TECHNIQUES

Contactez-nous pour échanger rapidement et techniquement sur votre besoin !