Analyse de pièces produites en impression 3D métal avec filament ULTRAFUSE

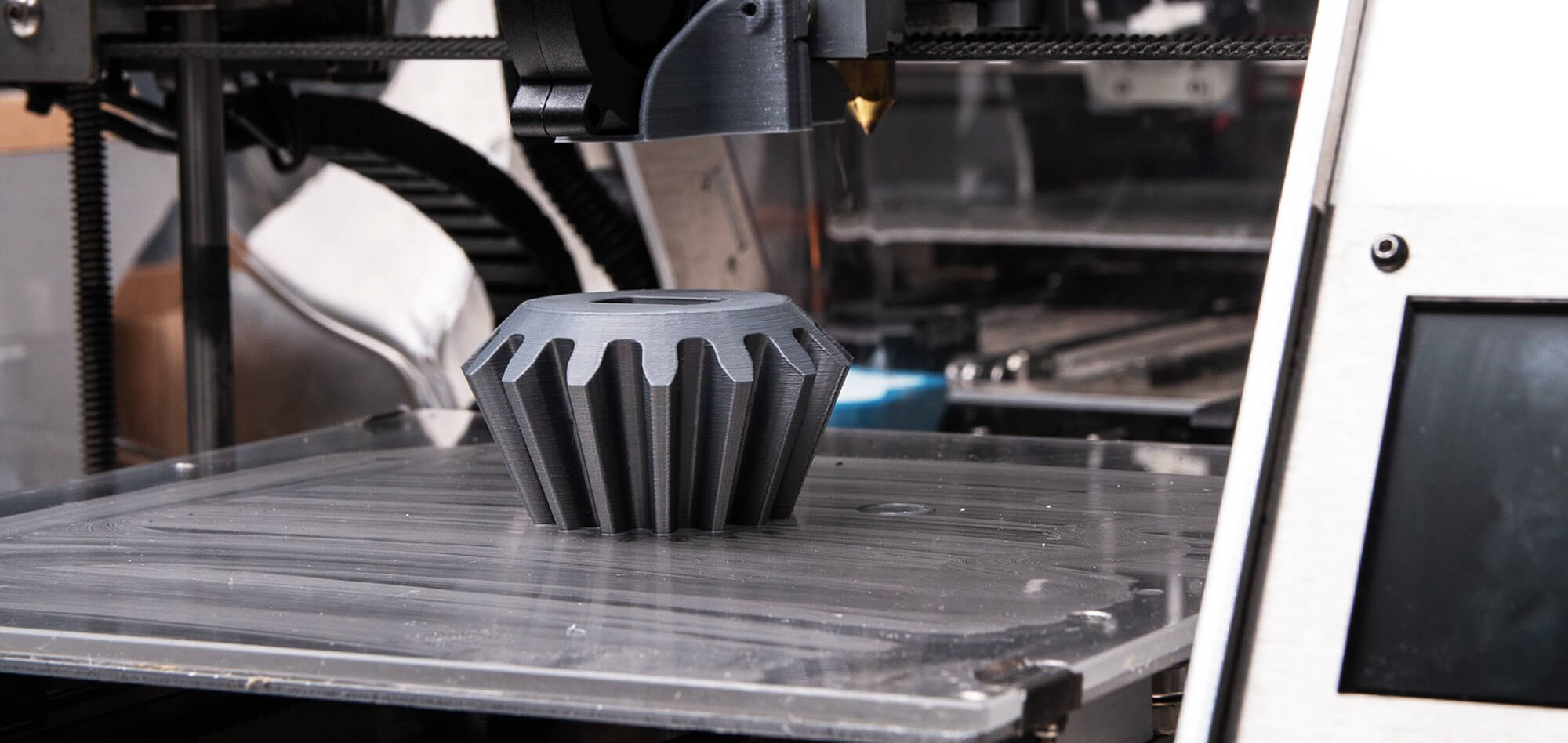

Impression 3D métal avec filament ULTRAFUSE

L’impression 3D connait une évolution fulgurante, et l’impression 3D métal n’est pas en reste ! Grâce à des filaments innovants comme technologie ULTRAFUSE de BASF, compatibles avec la plupart des imprimantes 3D du marché, les industriels peuvent désormais créer des pièces métalliques robustes et plus abordables. En effet, la production de pièces métalliques par impression 3D permet de produire des pièces plus complexes géométriquement que les méthodes traditionnelles, comme l’usinage ou la fonderie. Par ailleurs, ces pièces sont plus résistantes que les pièces en plastique et moins sensibles à la corrosion, ce qui les rend idéales pour des applications exigeantes. Après impression 3D, ces pièces subissent ensuite un traitement thermique en deux étapes. Tout d’abord, le déliantage permet d’éliminer la résine organique qui liait les particules métalliques entre elles. Ensuite, la phase de frittage vise à consolider la structure métallique qui commence à se densifier. Des travaux de recherche sont actuellement en cours pour explorer les propriétés intrinsèques du matériau, telles que sa microstructure et ses caractéristiques mécaniques. L’objectif est d’optimiser encore davantage l’efficacité des pièces imprimées en 3D métal et de confirmer leur potentiel pour remplacer avantageusement les pièces métalliques fabriquées par des méthodes traditionnelles.Analyse de pièces produites par ce procédé

La filière Normandie AeroEspace (NAE), animatrice avec NextMove du réseau Fabrication Additive en Normandie (FAN), a sollicité Analyses et Surface pour observer et analyser les pièces produites par ce procédé. Le laboratoire a donc évalué les propriétés mécaniques et microstructurales obtenues.

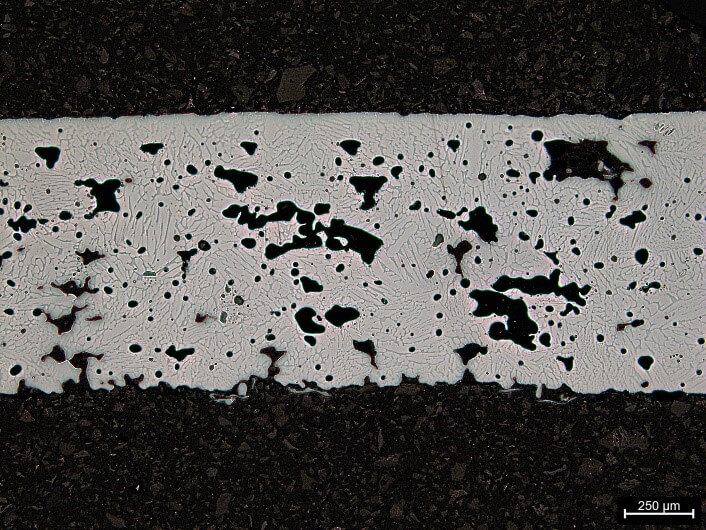

Pour cela, Analyses et Surface a mené des essais de traction avec son partenaire LHEM (Laboratoire Havrais d’Essais Mécaniques) afin de mesurer la résistance à la rupture et l’élongation du matériau. L’équipe a également réalisé des coupes micrographiques pour observer la microstructure et la porosité de l’échantillon. Ces données ont ensuite été comparées à des informations issues de la littérature pour l’alliage concerné « acier 17-4 PH ».

Le laboratoire a observé un abattement des propriétés mécaniques des pièces imprimées par rapport à celles fabriquées par des méthodes plus traditionnelles. En d’autres termes, les pièces issues de l’impression 3D présentent une résistance mécanique moindre.

Ce phénomène est lié à la présence de porosités résiduelles dans le matériau comme cela a été observé sur les coupes micrographiques. Ce taux de porosité important est à l’origine des propriétés mécaniques amoindries. L’une des pistes d’amélioration pourrait donc être d’améliorer la densité (donc diminuer les porosités) pour obtenir de meilleures performances mécaniques.

Analyses et Surface met en œuvre des techniques spécifiques pour caractériser les porosités et la densité de ce type de matériau.

Clichés optiques (sur coupe micrographique) et observation de porosités sur l’alliage « acier 17-4 PH » issu de l’impression 3D par filament ULTRAFUSE

Perspectives autour du post-traitement

L’impression 3D métal avec filament ULTRAFUSE ouvre de nouvelles perspectives fascinantes pour la fabrication de pièces métalliques. L’enjeu serait d’améliorer le process de mise en œuvre ou le post-traitement thermique pour exploiter pleinement les propriétés de ces matériaux. En effet, un traitement thermique plus complexe et optimisé (tel que le frittage HIP = compression isostatique à chaud) serait plus efficace pour obtenir un matériau avec des propriétés mécaniques intéressantes. Des alternatives sont à explorer comme par exemple le BMD desktop métal par exemple (=Bound Metal Deposition)), qui produit des pièces comparables à la technologie ULTRAFUSE.Vous désirez en savoir plus sur notre expertise ?

Contactez-nous