Coulisses de la réalisation d’un essai : conception d’outillages et de moyens de tests

Les industriels ont régulièrement besoin de réaliser des essais de qualification et de validation selon des normes et des contraintes spécifiques. Pour cela, ils peuvent recourir à un bureau d’études pour les aider à créer des tests personnalisés (fatigue mécanique, endurance, étanchéité, etc.). C’est notamment le cas du Groupe 6NAPSE qui apporte des solutions sur mesure par la création de bancs d’essais.

Quelles sont les étapes de conception d’un banc de tests et d’outillages ?

1. Définir le cahier des charges

La première étape consiste à identifier clairement la demande pour établir le cahier des charges : dimensions, masse, fixations, étanchéité, capteurs et systèmes annexes. À ces paramètres, le bureau d’études ajoute quelques contraintes supplémentaires, comme la sécurité de manipulation, la facilité de montage et d’accès, et l’encombrement.

C’est ce cahier des charges qui guidera la conception du début jusqu’à la validation du banc et sa réalisation physique.

2. Après les ébauches, la CAO

Avant de commencer la CAO, tout ingénieur doit discuter des solutions à mettre en œuvre et de leur faisabilité. Des croquis sont donc dessinés pour déterminer les meilleures solutions et pour établir un plan avant de se lancer sur son logiciel de CAO favori. En outre, la recherche de solutions passe aussi par la détermination des diverses pièces et autres éléments standards que l’on cherche à favoriser pour minimiser le coût et garantir une bonne fiabilité.

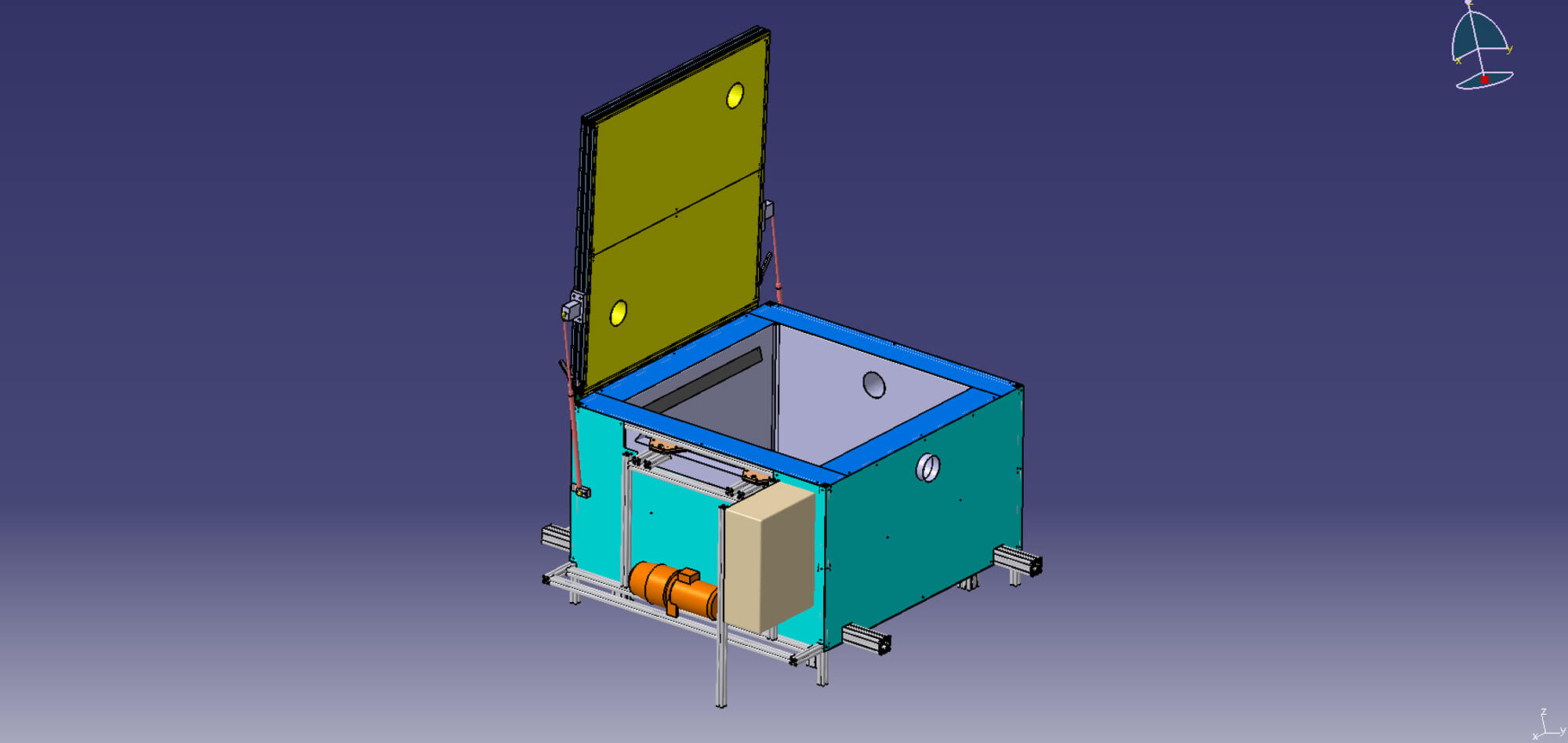

La phase de CAO nécessite des points réguliers en interne et avec les fournisseurs pour évaluer, valider et corriger certains aspects de la conception. Si de nouvelles caractéristiques intègrent le cahier des charges en cours de route, les équipes CAO remanient la maquette avec flexibilité et réactivité.

3. Un système automatique

Parallèlement à la conception, il faut penser à l’aspect électrique, alimentation et automatisation du banc d’essai. En effet, le but est de réduire le nombre de procédures manuelles à effectuer lors des essais. Pour cela, le Groupe 6NAPSE utilise des automates raccordés aux divers capteurs, pompes, ventilateurs et autres systèmes annexes au châssis. Le concepteur en tient compte pour placer correctement ces éléments sur le banc.

4. Le choix des matériaux et les commandes aux fournisseurs

Les ingénieurs du Groupe 6NAPSE privilégient au maximum le choix d’éléments standards, comme des profilés aluminium pour la structure et des solutions de montage aussi uniformes que possible pour simplifier le montage.

D’autre pièces sont réalisées par des usineurs partenaires qualifiés. C’est notamment le cas du bac en inox du Banc d’Aspersion, conçu et réalisé par le Groupe 6NAPSE entre septembre et novembre 2021. Le bac est ainsi capable de contenir des pièces de plus d’un mètre de côté et 60 cm de hauteur, pour une masse dépassant les 350kg.

5. Le montage, phase finale de la conception

Après avoir reçu tout le matériel, le montage peut enfin commencer ! Le gros œuvre comme la structure en profilés et l’installation des plus gros ensembles sont faits au début. Puis, on installe les équipements techniques comme les pompes, ventilateurs, panneaux de contrôles etc… Enfin, les équipes placent l’habillage et les dernières finitions comme les joints d’étanchéité.

6. L’heure du verdict

Pour s’assurer du bon fonctionnement du banc d’essai et de sa mise en service, des tests de validation sont menés. Dès lors que le banc est validé, le concepteur fournit un manuel utilisateur et forme les équipes techniques à l’utilisation du moyen.

3, 2, 1… La campagne de tests est alors prête à être lancée !

Nous travaillons avec les industriels et réalisons des bancs d’essais en interne pour mener nos tests de validation adaptés à leur cahier des charges.

Vous avez besoin de réaliser des essais industriels ?

Contactez-nous : 6napse@groupe-6napse.com