Essais virtuels d’endurance vibratoire : la simulation comme socle des essais de qualification

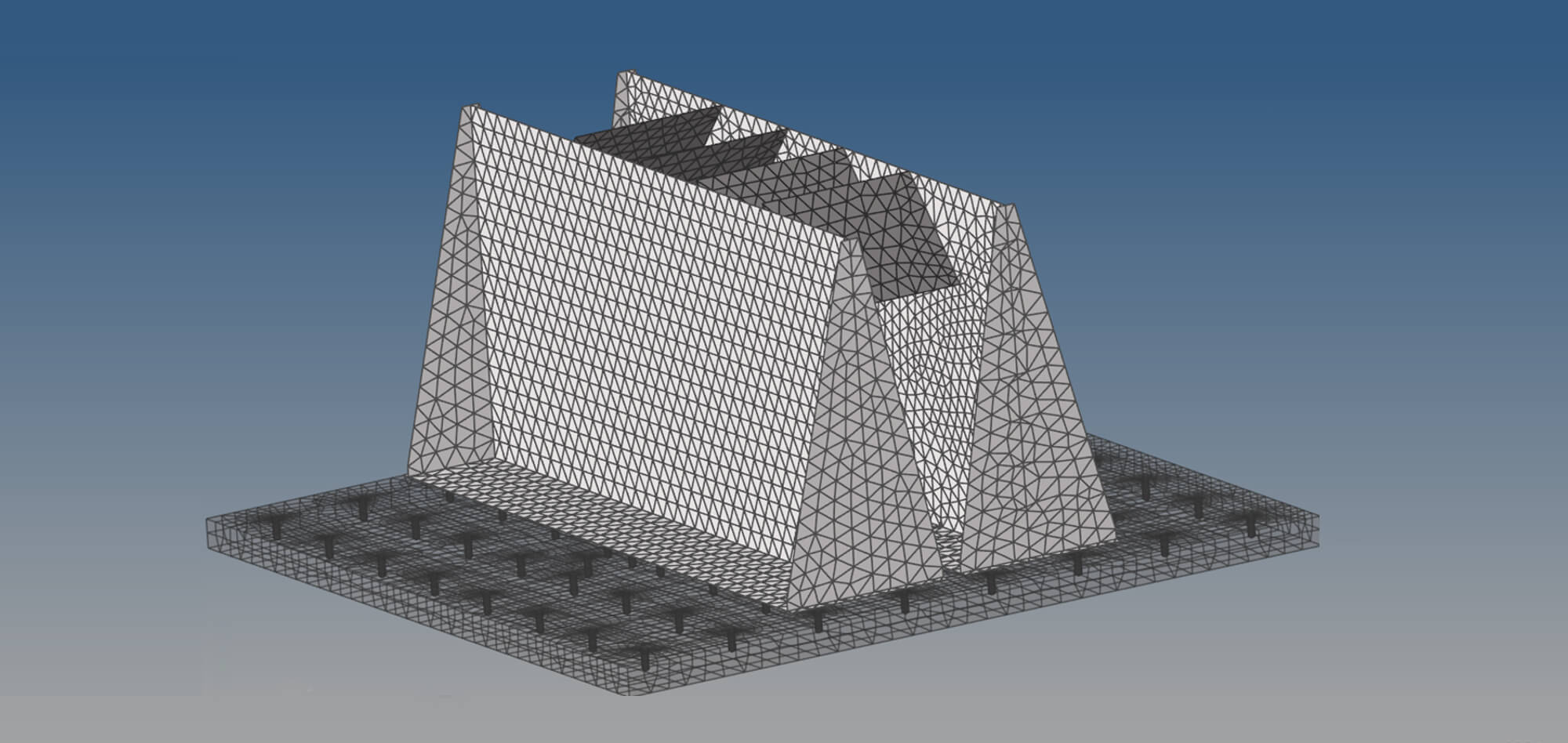

Modèle éléments finis de la table du vibrateur et de l’outillage support des pièces à tester

La simulation d’un essai de vibration permet de lever les risques de défaillance de la pièce testée et de son outillage avant de lancer les mesures sur vibrateur.

Qualification vibratoire pour l’Industrie

Les exigences de qualification vibratoire des équipements se généralisent progressivement à tous les secteurs d’activités industriels (automobile, aéronautique, ferroviaire, spatial, énergie…). En fonction des conditions opérationnelles du produit, et des sollicitations qu’il subira ; différents types d’excitation peuvent être appliqués. Les principaux types sont les essais d’endurance par balayage sinus, les essais aléatoires et les essais par excitation sinus fixe, ou par suivi d’une fréquence de résonance (sinus dwell). En fonction du cahier des charges et du nombre de spécimens à tester, les essais peuvent durer de quelques heures à plusieurs semaines pour les campagnes les plus longues.

Lorsque l’essai amène à une défaillance du produit testé, il s’agit alors d’en analyser les causes dans le but de revoir sa conception. Un nouveau prototype est fabriqué pour être de nouveau soumis à l’essai de qualification vibratoire. Cette itération impacte nécessairement le planning et le budget du projet. Dans le pire des cas, une seule itération n’est pas toujours suffisante.

Méthodologie de derisking virtuel

Dans des plans de validation produit dont la tenue du planning et le respect du budget sont essentiels, il est primordial d’éviter toute phase d’itération sur le prototype physique.

La simulation numérique offre aujourd’hui toutes les fonctionnalités nécessaires pour analyser et limiter les risques de défaillance d’un produit soumis à un cycle d’endurance vibratoire.

Cette phase de derisking doit être systématisée avant le lancement d’une campagne d’essais. Pour cela, l’enchaînement des étapes de modélisation et de calcul, appelé le workflow numérique, doit être optimisé pour permettre la proposition d’un service efficace à un prix compétitif pour le client. La première étape consiste à modéliser le produit, ainsi que l’outillage permettant son montage sur le vibrateur.

Leurs maillages sont construits à partir des géométries 3D. Ils sont assemblés à celui du vibrateur (ou de sa table) au sein d’un modèle éléments finis. La seconde étape consiste à calculer les fréquences et modes propres de l’assemblage. Leur analyse permet déjà un premier niveau de levée des risques, en particulier sur l’outillage. Ensuite, un calcul de contraintes dynamiques est réalisé en réponse à des excitations unitaires en force, au niveau des conditions aux limites du modèle avec le vibrateur.

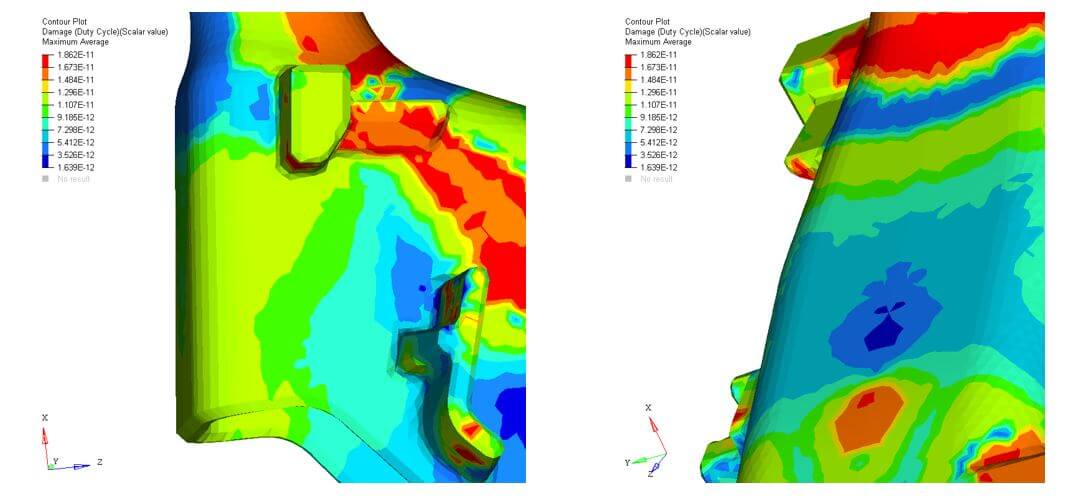

Le modèle éléments finis et les résultats de contraintes dynamiques associés sont alors post-traiter pour réaliser l’essai virtuel d’endurance vibratoire par excitation déterministe (balayage sinus, sinus fixe, sinus dwell) ou par excitation aléatoire de type Densité Spectrale de Puissance (DSP).

Calculs du cumul d’endommagement

L’endommagement par fatigue est ainsi représenté sur l’ensemble des composants du produit testé et ce pour chacun des axes d’excitation. L’endommagement cumulé sur les trois axes est également calculé. L’analyse de l’ensemble de ces résultats permet de conclure à une endurance infinie du produit ou bien à un nombre de cycles avant défaillance. Dans le cas d’un risque de défaillance, le comportement dynamique du produit sur son outillage est analysé en détails et une phase de redimensionnement du produit peut être lancée.

En regard du coût et des conséquences d’une itération sur prototype physique, les itérations sur prototype virtuel sont nettement avantageuses pour le projet et le client.

6VIB : solution d’essais virtuels du Groupe 6NAPSE

L’ensemble des étapes nécessaires à un essai virtuel d’endurance vibratoire a été implémenté au sein de la solution 6VIB, développée par le Groupe 6NAPSE pour offrir à ses clients un service compétitif avec un workflow numérique optimisé. 6VIB s’appuie sur la suite HyperWorks avec HyperMesh pour la réalisation des maillages, le solveur OptiStruct pour les calculs par éléments finis et le logiciel CAEfatigue pour réaliser les post-traitements de fatigue vibratoire.

6VIB inclut également une bibliothèque de modèles des tables et des têtes d’expansion des vibrateurs électrodynamiques du Test Center 6NAPSE à Vernon, ainsi qu’une bibliothèque de signaux d’excitation classiquement utilisés dans les normes d’essais en vigueur (ISO, CEI, DO160F, etc) et les cahiers des charges client.

Grâce à l’utilisation des fonctionnalités de corrélation calculs/essais de 6VIB, les modèles ont été recalés à partir de résultats d’analyse modale expérimentale et de mesures opérationnelles. Le Groupe 6NAPSE dispose aujourd’hui des ressources matérielles, logicielles et humaines pour accompagner ses clients sur toute la chaine de valeurs de la qualification vibratoire des équipements industriels.

En cohérence avec le changement de vitesse opéré avec le démarrage de l’activité du Test Center en octobre 2019, le déploiement du service d’essais virtuels d’endurance vibratoire s’intensifie en 2020.

Témoignage client

« Nous avions à réaliser des essais d’endurance vibratoire sur notre produit selon le cahier des charges de notre client, grand groupe automobile français. Par méconnaissance des avantages de la simulation, nous avons initialement refusé de faire un derisking par calculs. Malheureusement, notre produit a cassé très rapidement, du fait d’un mauvais dimensionnement. Nous avons donc accepté de nous appuyer sur un essai sur prototype virtuel, afin de comprendre les faiblesses de notre produit et d’en améliorer la conception.

L’équipe simulation du Groupe 6NAPSE a travaillé avec notre bureau d’études pour redimensionner le produit. Le nouveau prototype a passé avec succès le cahier des charges. Depuis cette expérience, nous systématisons le recours à la simulation pour lever les risques avant toute campagne d’essais de qualification en endurance vibratoire. »

Vous désirez plus d’information sur les essais virtuels vibratoires ?

Contactez le CEVAA : cevaa@groupe-6napse.com